2026 Autorius: Howard Calhoun | [email protected]. Paskutinį kartą keistas: 2025-06-01 07:14:34

Atidėto koksavimo įrenginiai yra labiausiai paplitęs sunkiosios naftos perdirbimo techninės įrangos sprendimas. Jų įrenginyje yra 2 pagrindiniai moduliai - reaktorius, kuriame kaitinama ir koksuojama žaliava bei mechaninis apdorojimas. Įrenginių projektavimas atliekamas etapais ir apima proceso įrangos skaičiavimą ir parinkimą, techninių ir ekonominių rodiklių nustatymą.

Kelionės tikslas

Technologinis koksavimo procesas yra vienas iš naftos perdirbimo būdų. Pagrindinis jo tikslas - gauti didelį gumulinį naftos koksą. Pramonėje naudojami 3 koksavimo būdai:

- Periodinis, kubeliais. Žaliava kraunama į horizontalų aparatą, po juo kaitinama krosnelė, po to 2-3 valandas kaitinama. Po to krosnis atšaldoma, o gatavas produktas iškraunamas. Šis metodas yra paprasčiausias ir mažiausiai produktyvus.

- Nuolatinė. Šis metodas vis dar yra pramonės plėtros stadijoje.

- Pusiau nepertraukiamas, šiuo metu gautaslabiausiai paplitęs.

Ypatingai uždelsto koksavimo įrenginiai yra naujausio tipo proceso įranga. Juose žaliava įkaitinama orkaitėje, o po to perkeliama į nešildomas reakcijos kameras, kurios turi termoizoliacinį sluoksnį reikiamai temperatūrai palaikyti. Reaktorių skaičius ir dydis, krosnių galia turi įtakos visos elektrinės veikimui.

Pirmasis DCU Rusijoje buvo pradėtas eksploatuoti 1965 m. Ufaneftekhime. Gamyklos atidėtas koksavimo įrenginys veikia ir šiandien. Po rekonstrukcijos 2007 m. jo našumas yra apie 700-750 tūkst. t/metus pagal perdirbtų žaliavų masę.

Galutinės prekės

Atliekant ultragarsinį tyrimą, gautos šios medžiagos, išskyrus koksą:

- kokso dujos (naudojamos kaip technologinis kuras arba apdorojamos propano-butano frakcijai gauti);

- benzinas;

- kokso distiliatai (degalai, krekingo žaliava).

Butinių ultragarsinių bandymų aparatuose kokso išeiga yra 20-30 % masės. Šis rodiklis visų pirma priklauso nuo žaliavų kokybės. Metalurgijos pramonė patiria didžiausią šio gaminio poreikį (anodų ir elektrodų, aliuminio, abrazyvų, karbidų, anglies-grafito medžiagų, ferolydinių gamyba). Be pirmojo Ufa DCU, Rusijoje pastatyti ir kiti atidėto koksavimo įrenginiai: Omsko naftos perdirbimo gamykloje, Novokuibyševsko naftos perdirbimo gamykloje, LLC LUKOIL-Volgogradneftepererabotka, LUKOIL-Permnefteorgsintez, LUKOIL-Permnefteorgsintez, Angarsko naftos chemijos įmonė, NOVOIL OJSC (Ufa), TANECO PJSC (Nižnekamskas).

Žaliavos

Maisto medžiagos koksavimui skirstomos į 2 grupes: pirminio ir antrinio perdirbimo produktai. Atidėto koksavimo įrenginiuose kaip žaliavos naudojamos šios medžiagos:

- mazutas;

- pusė deguto;

- tar;

- akmens anglių dervos pikis;

- asf altas ir kiti pramoniniai naftos produktai;

- skystos anglies likučiai;

- sunkioji pirolizė ir skalūnų derva;

- terminio krekingo likučiai;

- naftos bitumas ir sunkiosios alyvos.

Labai aromatizuoti aliejaus likučiai šiuo metu yra labiausiai paplitusi žaliava.

Įtaka technologiniams parametrams

Šie koksavimo įrenginio parametrai priklauso nuo pašarinių žaliavų savybių:

- reakcijos kameros efektyvumas;

- gautų produktų kokybė;

- kokso išleidimo vieta;

- proceso sąlygos.

Svarbiausi žaliavos parametrai yra:

- Koksavimas, priklausomai nuo asf alto dervingų medžiagų kiekio. Kokso vertė turėtų būti 10-20%. Esant mažesnei vertei, kokso išeiga mažėja, o esant didesnei, nuosėdos kaupiasi krosnių gyvatukų viduje. Koksavimo pajėgumas nustatomas pagal tiglyje esančios kietosios liekanos masę, pakaitinus jame naftos produktų mėginį.

- Tankis.

- Cheminė sudėtis. Iškenksmingos priemaišos, turinčios didžiausią įtaką kokso kokybei, išskiria sierą (jos turi būti ne daugiau kaip 1,5 % masės). Atsižvelgiant į kokso paskirtį technologiniame procese, pageidautina naudoti įvairių rūšių žaliavas. Taigi, norint gauti pluoštinę galutinio produkto struktūrą, naudojamos medžiagos su parafino pagrindu.

Kokso išeiga proporcinga pašarų tankiui ir asf alteno kiekiui.

Kokso etapai

Atidėto koksavimo agregatų technologinis procesas yra ilgas ir nenutrūkstamas - nuo žaliavų tiekimo iki gatavo produkto iškrovimo. Paprastai jis skirstomas į 3 etapus:

- Skilimo reakcijos, distiliato frakcijų susidarymas, tarpiniai produktai, kondensacija.

- Reikšmingas nesočiųjų angliavandenilių kiekio sumažėjimas dujose, likučių komponentų molekulinės masės padidėjimas, ciklizacijos reakcijos.

- Asf altenų kiekio likutyje padidėjimas iki 26%, dervų ir alyvų kiekio sumažinimas. Skystą likutį paverskite kietu koksu.

Klasifikacija

Yra 2 pagrindiniai uždelsto koksavimo įrenginių tipai pagal jų išdėstymą: vieno bloko ir dviejų blokų.

Tarp dviejų blokų gamyklų yra 4 tipai, kuriems būdingos šios konstrukcijos ir technologinės savybės:

- Vidinis koksavimo kamerų skersmuo - 4,6 m. Palapinės šildymo krosnys, keturios kameros, veikiančios poromis. Koksavimo metu gautas žibalas ir gazolis naudojami šildymui.

- Kolakameros Ø 5,5 m. Žaliava - tiesioginio distiliavimo mazutas su labai aromatingų angliavandenilių įvedimu, kurie padidina kokybiško produkto išeigą.

- Reaktoriai iš legiruotojo plieno Ø 5,5 m, aukštis 27,6 m, vamzdinės krosnys su tūriniu degikliu, padidinto skerspjūvio viršutiniai vožtuvai, radioaktyvaus lygio matuokliai, leidžiantys registruoti kokso ir putų fazių atskyrimo vietą. Naujausia naujovė padeda geriau išnaudoti naudingą reaktoriaus tūrį. Turbuliatorių tiekimas su plovimo priedais, siekiant sumažinti ritinių koksavimą, aušinamas gazolis galvutėse.

- Reakcijos kameros Ø 7 m, aukštis 29,3 m. Ašinis žaliavos įvedimas į reaktorius, hidraulinė sistema kokso išleidimui su nuotoliniu valdymu, elektriniai kranai, sandėliai su grindų tipo saugykla.

Taikomoji įranga

Įranga, kurioje įrengta tokio tipo instaliacija, pagal paskirtį skirstoma į šias grupes:

- Technologinės, tiesiogiai susijusios su koksavimo procese (krosnys, kolonėlių įranga, šilumokaičiai, reaktoriaus kameros, kubeliai, šaldytuvai, siurbliai, vamzdynai, prietaisai, čiaupai ir kiti uždarymo bei perjungimo vožtuvai).

- Nuotekos - vandens surinkimas ir valymas, kad būtų grąžintas į darbo ciklą (aušinimo ir kokso išgavimo operacijos).

- Įranga kokso iškrovimui iš kamerų (kubelių). Šiuolaikiniuose mechanizuotuose įrenginiuose jis gali būti mechaninio ir hidraulinio tipo (stropai, gervės, šukos, pjaustytuvai, strypai, bokšteliai, guminės movos).

- Galutinio produkto transportavimo ir apdorojimo įrenginiai (priėmimo latakai ir rampos, kranai, konvejeriai, tiektuvai, trupintuvai, sandėliai).

- Mašinos ir įrenginiai darbo mechanizavimui.

Projektuojant atidėto koksavimo įrenginius, būtina atidžiai apsvarstyti reakcijos kamerų ir krosnių konstrukciją, nes darbo ciklo trukmė priklauso nuo jų veikimo patikimumo.

Proceso parametrai

Pagrindiniai koksavimo technologijos parametrai yra:

- Recirkuliacijos koeficientas, apibrėžiamas kaip visos krosnių reakcijos gyvatukų apkrovos ir visos gamyklos apkrovos santykis žaliavų atžvilgiu. Didėjant jo vertei, didėja aukštos kokybės kokso, dujų ir benzino išeiga, tačiau mažėja gazolio kiekis.

- Slėgis reakcijos kameroje. Dėl jo sumažėjimo padidėja gazolio išeiga, sumažėja kokso ir dujų išeiga ir padidėja putojimas.

- Apdorojimo temperatūra. Kuo jis didesnis, tuo aukštesnė kokso kokybė pagal lakiųjų medžiagų kiekį, stiprumą ir tankį. Didžiausią vertę riboja krosnies ir vamzdynų koksavimo rizika, dėl kurios sumažėja gyvatukų patvarumas. Kiekviena žaliavos rūšis turi savo optimalią temperatūrą.

Atidėto koksavimo įrenginių statyba yra susijusi su didelėmis kapitalo sąnaudomis. Todėl dažniausiai atliekama jau veikiančio įrangos komplekso rekonstrukcija. Tai pasiekiama sumažinus cikląkoksavimas, naujų reakcijos kamerų įvedimas arba recirkuliacijos santykio sumažinimas.

Veikimo principas

Atidėto koksavimo įrenginius sudaro viena ar daugiau suporuotų kamerų grupių, kuriose viena kamera veikia kokso gamybos etape, o kita - iškraunant arba tarpinėje būsenoje. Pradinės medžiagos irimo procesas prasideda vamzdinėje krosnyje, kur ji įkaitinama iki 470-510 °C. Po to žaliava patenka į nešildomas kameras, kur dėl kartu atėjusio karščio ji giliai koksuoja.

Dujiniai ir skystieji angliavandeniliai išleidžiami frakciniam atskyrimui į distiliavimo kolonėlę. Koksas patenka į mechaninio apdorojimo skyrių, kur iškraunamas, rūšiuojamas ir transportuojamas. Gatavo gaminio sluoksnyje išgręžiamas šulinys, į jį įdedamas hidraulinis pjaustytuvas. Jo purkštukai veikia esant slėgiui iki 20 MPa. Atskirto kokso gabalėliai nukrenta ant drenažo platformos, kur nusausinamas vanduo. Tada produktas susmulkinamas į mažesnius gabalėlius ir suskirstomas į frakcijas. Tada koksas perkeliamas į sandėlį.

Pagrindinė ultragarso diagrama parodyta paveikslėlyje žemiau.

Kokso kameros

Kameros yra reaktorius, kuris yra viso įrenginio pagrindas. Kameros veikimo ciklas paprastai yra 48 valandos, tačiau pastaraisiais metais buvo sukurti ultragarsiniai prietaisai, veikiantys 18 ir 36 valandų režimais.

Vienas reaktoriaus veikimo ciklas susideda iš šių operacijų:

- žaliavų pakrovimas, koksavimo procesas (1 diena);

- išjungta (1/2 valandos);

- hidroterminis gydymas (2,5 val.);

- produkto aušinimas vandeniu, vandens pašalinimas (4 val.);

- iškrauti produktą (5 valandos);

- šulinių sandarinimas, slėgio bandymas karštais garais (2 val.);

- šildymas alyvos garais, perjungimas į darbo ciklą (3 val.).

Dizainas

Atidėtas koksavimo įrenginio projektas plėtojamas tokia tvarka:

- reikiamo našumo nustatymas, t/metus;

- išteklių bazės analizė;

- įvairių rūšių žaliavų koksavimo proceso teorinės medžiagų balanso sudarymas;

- pagrindinių medžiagų srautų nustatymas;

- instaliacijos koncepcijos kūrimas;

- reaktorių dydžio ir skaičiaus pagrindimas;

- vienos kameros užpildymo koksu trukmės nustatymas ir jo hidraulinis skaičiavimas, reaktoriaus darbo grafiko sudarymas;

- kameros temperatūros apkrovos skaičiavimai;

- konvekcinių ir radiacinių kamerų apskaičiavimas;

- gamybos linijos išdėstymo kūrimas;

- kitos pagrindinės įrangos (distiliavimo kolonėlės, krosnių, šaldytuvų ir kt.) technologiniai skaičiavimai;

- stebėjimo ir valdymo sistemos kūrimas, automatizavimo įrankių pasirinkimas;

- avarinės apsaugos schemų aprašymas;

- aplinkosaugos aspektų ir saugos priemonių plėtra;

- ekonominių rodiklių nustatymas (kapitalo sąnaudos, aptarnaujančio personalo skaičius, darbo užmokestis,žaliavų ir pagalbinių medžiagų gamybos sąnaudos, metinis ekonominis efektas, gaminio savikaina).

Atidėto koksavimo įrenginio pajėgumas kasmet apskaičiuojamas pagal formulę:

N=P x t, kur P yra gamyklos pajėgumas, t/dieną;

t yra darbo dienų skaičius per metus.

Gaminio išeiga fizine išraiška pagal pagrindą ir dizaino parinktis nustatoma atsižvelgiant į įrenginio medžiagų balansą.

Rekomenduojamas:

Plieninė lankinė krosnis: įrenginys, veikimo principas, galia, valdymo sistema

Arkinės plieno lydymo krosnys (EAF) skiriasi nuo indukcinių krosnių tuo, kad pakrauta medžiaga tiesiogiai lenkiama, o srovė gnybtuose praeina per įkrautą medžiagą

Valdymo galios samprata ir rūšys. Valdymo galios pasireiškimo pagrindai ir formos

Asmuo, užimantis vadovaujančias pareigas, visada prisiima didelę atsakomybę. Vadovai turi kontroliuoti gamybos procesą, taip pat valdyti įmonės darbuotojus. Kaip tai atrodo praktiškai ir kokios galios rūšys egzistuoja valdyme, skaitykite toliau

Deimantinė gręžimo mašina: tipai, įrenginys, veikimo principas ir veikimo sąlygos

Sudėtingos pjovimo krypties konfigūracijos ir kietojo kūno apdirbimo įrangos derinys leidžia deimantų gręžimo įrangai atlikti itin subtilias ir svarbias metalo apdirbimo operacijas. Tokiems agregatams patikimos forminių paviršių kūrimo, skylių korekcijos, galų apdirbimo ir kt. operacijos. Tuo pačiu deimantų gręžimo staklės yra universalios panaudojimo galimybės įvairiose srityse. Jis naudojamas ne tik specializuotose pramonės šakose, bet ir privačiose dirbtuvėse

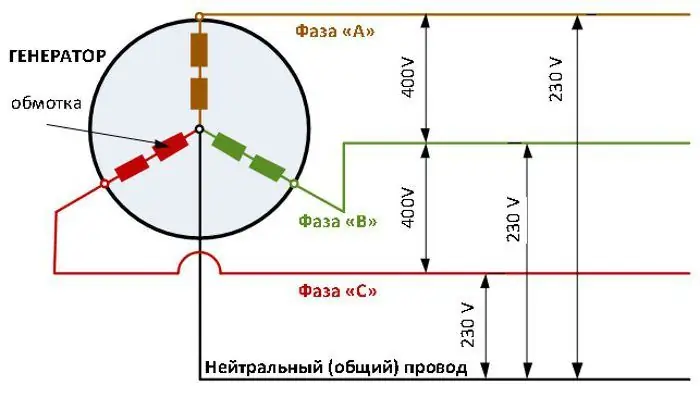

Kas yra reaktyvioji galia? Reaktyviosios galios kompensavimas. Reaktyviosios galios skaičiavimas

Realiomis gamybos sąlygomis vyrauja indukcinio pobūdžio reaktyvioji galia. Įmonės įrengia ne vieną elektros skaitiklį, o du, iš kurių vienas yra aktyvus. O už per elektros linijas veltui „persekiotą“energijos išlaidavimą atitinkamoms institucijoms negailestingai skiriamos baudos

Trifazis tinklas: galios skaičiavimas, prijungimo schema

Tinkamai suprojektuotas ir prižiūrimas trifazis tinklas idealiai tinka privačiam namui. Tai leidžia tolygiai paskirstyti apkrovą tarp fazių ir prijungti papildomus energijos vartotojus, jei leidžia laidų sekcija